液压支架的常见故障及处理方法:

|

元部件 |

现 象 |

可 能 原 因 |

处 理 办 法 |

|

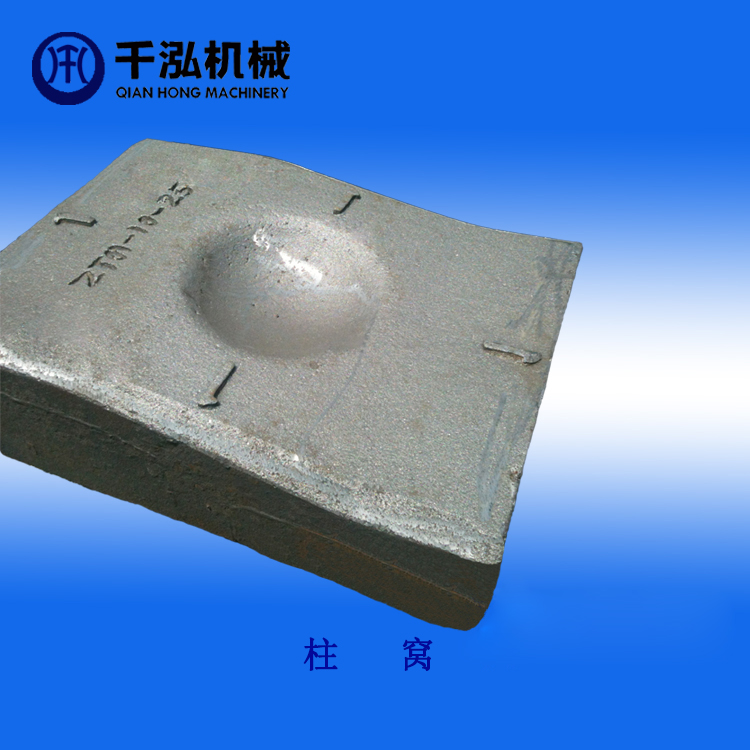

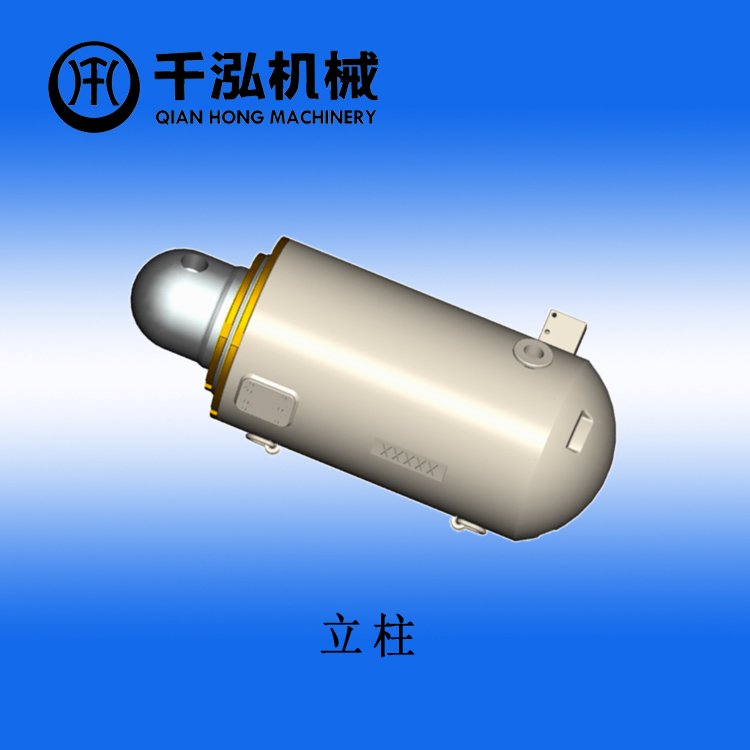

1、 立

柱 |

1、不升或升速慢 |

⑴ 泵的流量太小或管路中压力太低; ⑵ 供液管脱开或回液管打折堵塞; ⑶ 操纵阀漏液严重; ⑷ 立柱活塞密封损坏或缸体变形、内壁划伤而造成上下腔串液; ⑸ 进油截止阀在支架检修后未打开或打开太小; ⑹ 液控单向阀顶杆活塞密封损坏而泄漏; ⑺ 活柱或缸体变形或密封圈翻转而卡塞; ⑻ 安全阀泄漏严重; ⑼ 操纵阀过滤器堵塞; ⑽ 操纵阀动作不灵,如凸轮等零件磨损或有岩尘,无法打开阀门或开启量太小 |

⑴ 查修泵与管路 ⑵ 排除故障和堵塞物 ⑶ 更换操纵阀 ⑷ 更换立柱 ⑸ 打开截止阀 ⑹ 更换液控单向阀 ⑺ 更换立柱 ⑻ 更换安全阀 ⑼ 清洗或更换过滤器 ⑽ 清理岩尘或更换操纵阀 |

|

2、不降或降速慢 |

⑴ 泵的流量太小或管路中压力太低; ⑵ 供液管脱开或回液管打折堵塞; ⑶ 操纵阀漏液严重; ⑷ 立柱活塞密封损坏或缸体变形、内壁划伤而造成上下腔串液; ⑸ 进油截止阀在支架检修后未打开或打开太小; ⑹ 液控单向阀液控腔故障,如顶杆折 断、变形和密封损坏等,致使无法打开单向阀 ⑺ 活柱或缸体变形或密封圈翻转而卡塞; ⑻ 安全阀泄漏严重; ⑼ 操纵阀过滤器堵塞; ⑽ 系统泄漏严重,回油压力过高 ⑾ 顶梁或其他部位有蹩卡 |

⑴ 查修泵与管路 ⑵ 排除故障和堵塞物 ⑶ 更换操纵阀 ⑷ 更换立柱 ⑸ 打开截止阀 ⑹ 更换液控单向阀 ⑺ 更换立柱 ⑻ 更换安全阀 ⑼ 清洗或更换过滤器 ⑽ 清除泄漏 ⑾ 排除蹩卡 |

|

|

3、自动降柱 |

⑴ 液控单向阀不能闭锁 ⑵ 安全阀漏液或调定值太低 ⑶ 立柱密封损坏等造成内部串液 ⑷ 与立柱下腔相贯通的阀接板、接头、胶管和焊缝等有泄漏 |

⑴ 更换阀 ⑵ 更换阀 ⑶ 更换立柱 ⑷ 更换相应的零件 |

|

|

|

4、初撑力达不到要求 |

⑴ 泵压力低 ⑵ 升柱操作时间太短,未达到泵压即停止供液 ⑶ 安全阀调定压力低于初撑压力或者安全阀失灵 ⑷ 支架上方冒空或支架上下方有碎矸、木头等物,致使支架无法撑紧 |

⑴ 调泵压,检修泵和管路 ⑵ 延长升柱停留时间 ⑶ 更换安全阀,并按要求调定压力 ⑷ 冒空充填,清除杂物,使支架撑紧 |

|

5、缸体变形 |

⑴ 安全阀溢流能力太小,使缸体超载 ⑵ 安全阀失效或堵塞 ⑶ 外部碰撞 |

⑴ 更换大溢流量安全阀 ⑵ 更换安全阀 ⑶ 更换立柱 |

|

|

6、导向套漏液 |

导向套外密封损坏 |

更换密封圈 |

|

|

7、误动作 |

回液管中压力过高,当操纵阀位于中立位置时有升柱现象 |

检查回液管,保持畅通 减少系统泄漏 |

|

|

2、 推 移 千 斤 顶 |

1、不能移架或移架很慢 |

⑴ 泵的流量太小或管路中压力太低; ⑵ 供液管脱开或回液管打折堵塞; ⑶ 操纵阀漏液严重; ⑷ 活塞密封损坏,内部串液 ⑸ 进油截止阀在支架检修后未打开或打开太小; ⑹ 活塞杆弯曲或缸体变形 ⑺ 活柱或缸体变形或密封圈翻转而卡塞; ⑻ 安全阀泄漏严重; ⑼ 千斤顶与支架、输送机的连接件损坏 ⑽ 支架遇到底板台阶或矸石等障碍物 ⑾ 支柱降柱量太小 ⑿ 支架底座下陷或有水,淤煤泥等,阻力太大 ⒀ 多架同时动作,短时流量不足 |

⑴ 查修泵与管路 ⑵ 排除故障和堵塞物 ⑶ 更换操纵阀 ⑷ 更换 ⑸ 打开截止阀 ⑹ 更换 ⑺ 更换立柱 ⑻ 更换安全阀 ⑼ 更换损坏件 ⑽ 清除障碍物 ⑾ 适当降柱 ⑿ 抬起底座或增压移架 ⒀ 集中操作 |

|

2、不能推溜或推溜很慢 |

⑴ 泵的流量太小或管路中压力太低; ⑵ 供液管脱开或回液管打折堵塞; ⑶ 操纵阀漏液严重; ⑷ 立柱活塞密封损坏或缸体变形、内壁划伤而造成上下腔串液; ⑸ 进油截止阀在支架检修后未打开或打开太小; ⑹ 液控单向阀顶杆活塞密封损坏而泄漏;⑺ 操纵阀过滤器堵塞; ⑻ 输送机前方有台阶或有障碍物 ⑼ 同时推溜的架数太少 |

⑴ 查修泵与管路 ⑵ 排除故障和堵塞物 ⑶ 更换操纵阀 ⑷ 更换立柱 ⑸ 打开截止阀 ⑹ 更换液控单向阀 ⑺ 清洗或更换过滤器 ⑻ 清除障碍物 ⑼ 多架同时推 |

|

|

3、外部漏液 |

⑴ 焊缝处有裂纹 ⑵ 缸口密封损坏或密封槽有缺陷 |

⑴ 更换千斤顶 ⑵ 更换 |

|

|

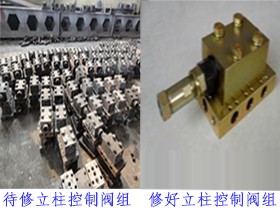

3、 操 纵 阀 |

1、手把处于停止位置时阀内有液体流动声响或使油缸有误动作 |

⑴ 进油阀芯(锥、球)与阀座之间密封损坏造成内部串液。原因可能是有铁屑、脏物、阀芯有锈蚀等 ⑵ 弹簧损坏或由于零件无法复位使密封失效 ⑶ O形密封圈不合格或损坏,造成高低压腔串液 |

⑴ 更换阀芯或阀座 ⑵ 更换弹簧清洗零件 ⑶ 更换O形密封圈 |

|

2、在操作位置时液流量声响大且油缸动作缓慢 |

⑴ 回油阀座密封失效造成串液,可能原因是阀座处有脏物等 ⑵ 弹簧损坏,使回油阀密封失效 ⑶ O形密封圈等其他密封件损坏 |

⑴ 更换密封圈 ⑵ 更换弹簧 ⑶ 更换密封件 |

|

|

3、手把不灵活,不能自锁 |

⑴ 手把处进碎石和煤粉过多 ⑵ 压块或凸轮等工作机构磨损大 ⑶ 手把摆动过小 |

⑴ 清理煤矸 ⑵ 更换压块或凸轮 ⑶ 加大摆角 |

|

|

4、阀体外漏液 |

⑴ 阀片之间密封件损坏 ⑵ 连接螺纹松动 ⑶ 接头外密封件损坏 ⑷ 材质、制造等缺陷 |

⑴ 更换密封件 ⑵ 拧紧螺母 ⑶ 更换 ⑷ 更换。修补 |

|

|

4、 液 控 单 向 阀 及 双 向 阀 |

1、不能自锁 |

⑴ 阀芯或阀座损坏 ⑵ 油液中有铁屑或杂质卡住,无法密封 ⑶ 其他O形密封件损坏 ⑷ 配用安全阀泄漏 |

⑴ 更换 ⑵ 清洗或更换密封 ⑶ 更换 ⑷ 更换 |

|

2、闭锁腔不能卸载回液 |

⑴卸载顶杆折断、变形、顶不开钢球 ⑵ 控制液路堵塞 ⑶ 顶杆处密封件损坏 ⑷ 顶杆运动受卡阻 |

⑴ 更换顶杆 ⑵ 清堵 ⑶ 更换密封件 ⑷ 拆、检、修 |

|

|

5、

安

全

阀 |

1、不到额定压力就开启 |

⑴ 未按要求调定开启压力 ⑵ 弹簧疲劳 ⑶ 井下调动 |

⑴ 重新调定 ⑵ 更换 ⑶ 更换,井下严禁调动 |

|

2、降到关闭压力不能及时关闭 |

⑴ 弹簧与阀体等有蹩卡现象 ⑵ 弹簧失效 ⑶ 密封面粘住 ⑷ 阀座、弹簧座错位 |

⑴ 更换。检修 ⑵ 更换 ⑶ 更换。检修 ⑷ 更换。检修 |

|

|

3、渗漏 |

⑴ O形密封圈损坏 ⑵ 阀座、阀柱等不能复位 |

⑴ 更换 ⑵ 更换安全阀 |

|

|

4、超载时仍不能开启 |

⑴ 弹簧、弹簧座及阀芯变形卡死 ⑵ 调定不准确,或井下调动 ⑶ 杂物、脏物堵塞,使阀芯不有移动 ⑷ 从排液孔进煤粉,使弹簧卡住 |

⑴ 更换。检修 ⑵ 更换。重调 ⑶ 更换。清洗 ⑷ 更换。清洗 |

|

|

6、

其 他 阀 类 |

1、截止阀关不严或不能开关 |

⑴ 阀座磨损 ⑵ 其他密封件损坏 ⑶ 进液方向同阀座,减震阀位置装反 ⑷ 手把紧,转动不灵活 ⑸ 球阀凹槽裂损,不能正常转动 |

⑴ 更换 ⑵ 更换 ⑶ 检查更换 ⑷ 拆检 ⑸ 更换 |

|

2、回液断路阀失灵、造成回液倒流 |

⑴ 阀芯损坏,不能密封 ⑵ 弹簧太弱或损坏,阀芯无法复位 ⑶ 杂质、脏物卡塞不能密封 ⑷ 阀壳内与阀芯的密封面破坏,密封失灵 |

⑴ 更换 ⑵ 更换 ⑶ 清洗 ⑷ 更换 |

|

|

7、

辅

助

元

件 |

1、过滤器堵塞或烂网不起作用 |

⑴ 杂质、脏物堵塞 ⑵ 过滤网破损 ⑶ 密封件损坏,造成外部泄漏 |

⑴ 清洗 ⑵ 更换 ⑶ 更换 |

|

2、高压胶管损坏漏液 |

⑴ 胶管被挤、砸坏 ⑵ 胶管过期老化 ⑶ 接头扣压不牢 ⑷ 支架动作时胶管被挤坏 ⑸ 高低压胶管误用 |

⑴ 更换 ⑵ 更换 ⑶ 更换 ⑷ 更换 ⑸ 更换 |

|

|

3、管接头损坏 |

⑴ 支架动作中损坏 ⑵ 密封面砸坏损伤 ⑶ 密封件或密封面加工不合格 |

⑴ 更换 ⑵ 更换 ⑶ 更换 |

|

|

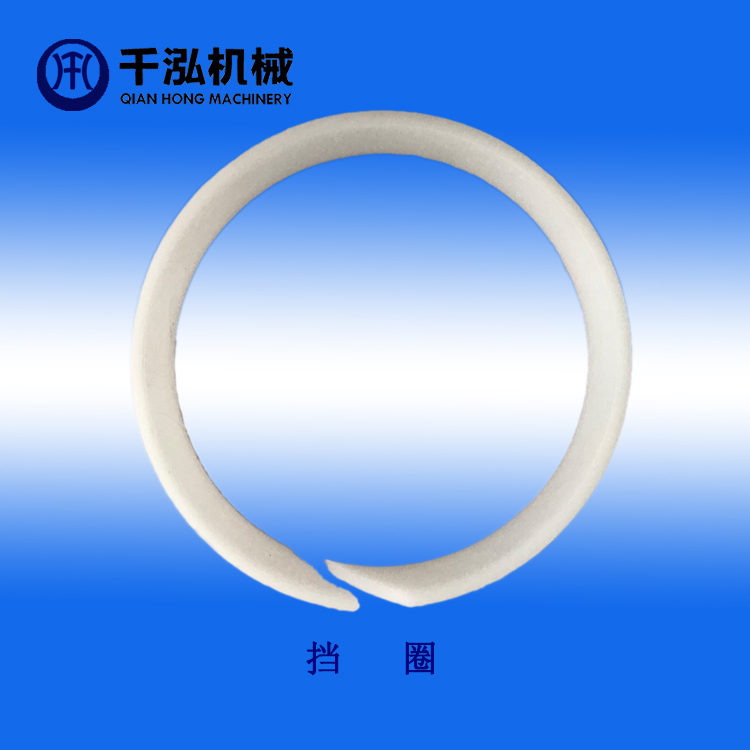

4、U形卡折断丢失 |

⑴ 装卸时敲击过猛 ⑵ 规格或质量不合要求 |

⑴ 更换 ⑵ 更换 |